1、振动监测方法研究

监测振动位移、速度或加速度是获取机械装置振动特性的常用方法。一般根据监测对象的频率范围来确定具体监测物理量:

(1)对于振动频率较低,或主要失效形式为疲劳破坏的装置,以位移为主要监测量;

(2)对于振动频率较高(1 kHz以上),或主要失效形式为振动冲击和共振破坏的装置,以加速度为主要监测量。

3200型减速箱的最高固有频率为第1级齿轮啮合频率fc1=569.5Hz,频率较低。现场应用经验表明,减速箱的齿轮、轴系故障以疲劳破坏为主。因此,拟选取减速箱适当位置的位移为监测物理量。

2、振动监测位置选择

轴串联起减速箱的传动链,齿轮和箱体的振动均会传递给轴,因此拟选取箱体壁上某一轴承座作为振动监测位置。

中间轴与输入轴、输出轴均有齿轮传动关系,输入轴和输出轴的振动均可通过中间轴间接体现。此外,中间轴位于减速箱的顶部位置,便于传感器安装。因此,选择中间轴前端轴承座作为监测位置。

3、监测系统构成

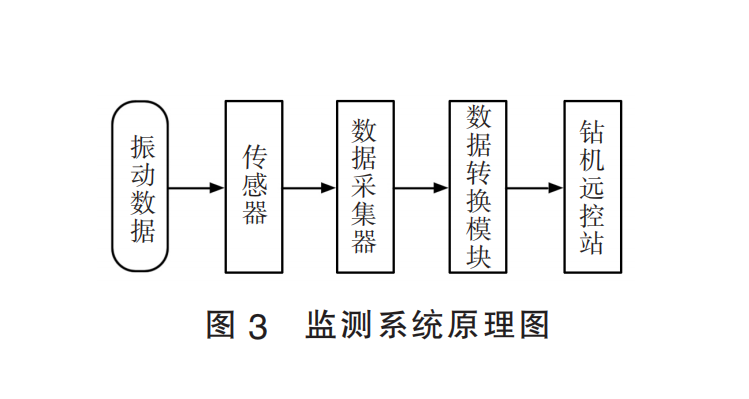

减速箱监测系统由传感器、数据采集器、数据转换模块等组成,原理如图3所示。

传感器实时监测振动位移,安装在钻机电控箱内的数据采集器采集传感器信号,并传递给数据转换模块进行模数转换,最终传递到钻机远控站供操作者查看。其中,振动监测传感器选用电涡流传感器,其最大量程2mm,灵敏度1μm,最大采样率40000次/s;数据采集器适用于0.01~10 000Hz信号。